肥城石墨块工厂建成全球首家数字仓库,带来哪些新变化?

迈入昌盛石墨的成形车间,往昔那番人声鼎沸的情景,已然被精确、无声的智能设备给替代了,而这背后,是企业投注于数字化,凭借5G技术去重塑传统生产的战略抉择。

生产流程的自动化革新

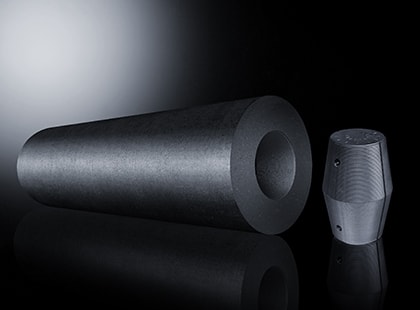

在成形车间里面,大型预焙阳极,其重量是以吨来计算的,不再依靠人力予以搬运。它们被放置于特制的托盘之上,由被称作IGV的智能小车进行自动运送,这些小车沿着地面预设的磁轨或者激光路径走,把物料精确送到立体仓库的指定那个位置。

在炭素行业里,有着这样子一个仓储系统,它是全球首个全自动化的立体仓库。当阳极进去之后啊,就开启了一个长达24小时的关于智能冷却的过程。在这个仓库里面呢,有传感器,它会实时去监控温度情况,而系统就会自动地进行调节,以此来保证冷却能够均匀且高效。整个这一过程呢,通通不需要人工去进行干预,从而为进入下一道焙烧工序作好了准备。

5G网络的全厂区覆盖

这场变革有着稳定、高速的5G专网作为基础,昌盛石墨同中国联通展开合作,在厂区之内部署了完整的5G网络系统,这张网络跟工厂的“神经系统”一样,连接着每一个智能设备以及传感器,保证了海量数据的实时、无损传输。

聚合云存储以及云联网技术被应用,借由其作用数据能够得以集中去处理,并且能够进行分析。不管是下达生产指令,还是反馈设备状态,均是在几乎不存在延迟的网络环境当中完成的。这为全流程的智能化管控给予了坚实的技术底座。

人力资源的优化配置

自动化所带来的最为直接的成效,体现于人力成本出现大幅降低的情况。就拿关键的焙烧车间来说,原先的时候,要是想维持生产线处于运转状态,则需要大概110名工人,去开展高温环境里的高强度作业。而如今呢,在智能焙烧系统以及自动化设备给予支持的状况下,单单只需60人,便能够完成同等或者更高产量的生产任务。

不是被简单裁减的被解放劳动力,而是转向技术维护、系统监控以及数据分析等有着更高附加值岗位的劳动力,这既减轻员工劳动强度,又提升整体团队技术素养,实现人与机器协同进化 。

数据驱动的智能监管平台

身为强大功能数字化状态之下的中央平台构成装置,其为这家设施的命脉之源的数字化中枢所具备的核心所在,此乃将所有车间的数据流,举例来说像温度、压力、运行状态、物料消耗等关键情况,都汇聚融合,并整合接入的平台,工作人员通过此平台,在中央控制室,能够依照一键的方式,达成对于公司生产数据,实施便捷采集以及分析等可操作行为的平台。

凭借对生产整个流程的数字化映射,管理者得以实时洞察身处每个环节的效能。该平台还能够依据历史数据开展预测性分析,诸如提前发出设备故障预警或者优化工艺参数,达成了从“事后处理”转变至“事前预防”这般的智能化监管模式。

多场景融合的生态体系

昌盛石墨的智能化不是独自就应用了,而是打造出一种融合五个场景的生态体系,这涵盖基于5G高清摄像头的智能安防系统,实时监测排放情况的智慧环保平台,进行精细化管理的能源管控系统,覆盖核心部分的智造生产线,还有结合无人机同IGV小车的立体巡检与物流网络。

5G的低时延、大带宽特性,让每个场景的效能都成倍增加。比如说,无人机巡检的时候,能够实时回传高清视频,还能够自动识别厂区的安全隐患。能源系统呢,它能精准追踪每一台设备的能耗情况,并且自动调节到最优的运行状态,最终形成了一个互联互通的智能有机体。

面向未来的持续升级

目前所取得的成就仅仅只是开端,昌盛石墨已然筹划投入1.8亿元,开启朝着“机械化、自动化、信息化、智能化”迈进的智慧工厂改造升级规划,目的在于塑造炭素生产的4.0版本,这个版本会进一步深入数字孪生技术的运用。

通过三维建模,于虚拟世界里打造出一个和实体工厂完全同步的“数字双胞胎”,工程师能够在数字世界中对新工艺予以模拟以及加以优化,接着再应用到实体生产线,极大程度地降低了试错成本,且还能够达成对安全、环保风险的超前预警以及闭环管理。

当处于传统制造业朝着智能制造进行转变的那个十字路口之际,你觉得最为关键的挑战到底是技术投入方面的那种巨大成本呢,还是人才结构伴随思维模式的那种彻底转变呢请在评论区域分享一下你的观点啊要是感觉这篇文章是有启发意义的呢那么也请点赞予以支持呀。

本站所有文章、数据、图片均来自互联网,一切版权均归源网站或源作者所有。

如果侵犯了你的权益请来信告知我们删除。邮箱:admin@admin.com