石墨块怎么收费?新型轧辊冷却装置技术方案详解

时至今日,锂离子电池生产线处于高速运转状态,然而,辊压机轧辊所出现的过热这一问题,正演变成阻碍产品精度得以提升以及产能能够提高的一项重大技术瓶颈。

冷却难题与现有方案的局限

锂离子电池极片生产里关键工序是辊压,当前产线速度一般都超过每分钟120米。在高速运行的状况下,极片跟轧辊之间的剧烈摩擦以及轴承自身存在的摩擦会产生好多热量。轧辊、轴承座等核心金属部件因为热膨胀所以发生尺寸变化,这直接对辊压厚度的微米级精度控制产生影响。传统的解决办法是在轴承座内部加工冷却水通道,借助冷却轴承来间接给轧辊降温。这样的方式热量得经过多层金属传导,路径长、热阻大,冷却效率很低,难去应对持续高速生产所产生的热负荷。

石墨碳刷式冷却装置的结构设计

为处理上述问题,技术人员构思出一种外置样式的直接冷却装置。该装置的核心是由两个能够相互对合的半环形壳体所组成,它们环绕在轧辊的轴头位置。于每个壳体的内部空腔当中,均匀排布着多个单个的冷却单元。这些冷却单元借助串联的冷却水管连接成为一个循环线路,冷却水能够依照顺序流经所有单元,进而把冷量均匀地带至轧辊轴头的各个接触之处。这种模块化的设计方便进行安装以及维护,能匹配不同规格的轧辊。

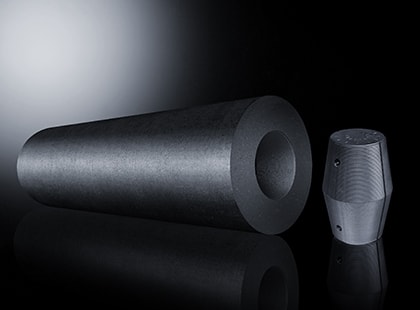

冷却单元的核心:石墨块与弹性贴合

是实现高效热交换的关键在于每个冷却单元。它主要涵盖三个部分,其一为固定安装于壳体之上的底座,其二是放置于底座之内的石墨块,其三是一套能确保石墨块始终紧密贴合轧辊轴头的弹性组件。石墨自身乃良导体,作为接触介质而言,能够迅速将轧辊轴头产生的热量传递给内部流过的冷却水。弹性组件平常采用弹簧结构,它能够自动补偿因设备振动或者部件磨损所产生的微小间隙,以此保证石墨块与旋转着的轧辊轴头表面维持恒定且良好的物理接触,而这是稳定传热的前提条件。

弹性组件的具体实现方式

该装置的那种弹性组件常常会被设计成一种弹簧样子的导柱结构 。导柱的一端进行了螺纹加工 ,其目的是用来跟壳体固定 ;导柱的另一部分是光滑的轴杆 ,轴杆上面套着压紧弹簧 。石墨块被放置于导柱前端位置 ,是由弹簧持续给予压力 。在壳体外侧 ,借助旋紧或者放松螺母 ,能够去调节弹簧的预紧力 ,通过调节预紧力进而精确控制石墨块对轧辊轴头的贴合压力 。这样的设计具备简单可靠的特点 ,调节起来很方便 ,能够有效地适应长期运行期间的工况变化 。

高效冷却的原理与直接效益

这种装置具备的高效性是源自其秉持的 “直接冷却” 理念,冷却水于石墨块内部的流道里进行循环,石墨块与发热的轧辊轴头直接接触,热量从轧辊传导至石墨,随后被内部流动的冷却水直接带走,热传递环节数量极少,热阻明显降低,相较于传统间接冷却方式,它能够更迅速、更有效地抑制轧辊的温度升高,把辊身温度控制在稳定范围之内,进而减小热胀冷缩的幅度。

装置应用与行业价值展望

该石墨碳刷式冷却装置能够直接用于现有辊压机的升级改造工作,在不明显改动主机结构的时候,助力电池制造商显著提升设备热稳定性。对于高端动力电池极片生产,其厚度公差要求极其严苛,稳定的轧辊温度意味着更一致的碾压厚度以及更高的产品合格率。随着市场对电池能量密度和一致性要求持续提高,这类能够解决生产痛点的辅助技术创新,其所具有的价值将会愈发凸显。

以您的观点来看,除去在轧辊冷却这儿进行创新之外,还有哪些辅助技术能够进一步去提升锂离子电池极片生产的精度以及效率呢?欢迎在评论区当中分享您的见解,要是觉得本文对您是有帮助的,请进行点赞支持。

本站所有文章、数据、图片均来自互联网,一切版权均归源网站或源作者所有。

如果侵犯了你的权益请来信告知我们删除。邮箱:admin@admin.com

上一篇:石墨电极厂家