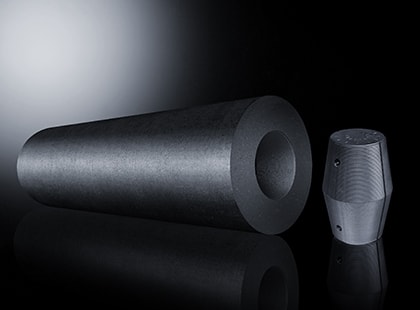

预焙阴极炭块-石墨产品解析:特性、生产工艺及其工业应用

铝生产效率以及成本会被电解槽里那看似不显眼的阴极炭块直接影响,近年来,石墨化阴极炭块被发达国家广泛采用,我国在这一领域进行转型,既取得了一定进展,同时也面临着相应挑战。

技术转型的背景

在过去的几十年当中,全球铝工业的阴极材料,发生了从普通预焙炭块,到半石墨质,再到石墨化阴极的这样一种演变。在二十世纪末的时候,发达国家的铝企,开始进行大规模的石墨化阴极应用,主要是看重其导电以及耐腐蚀性能。这种材料,可以显著地降低电解过程当中的能耗,并提升电流效率。

起步相对较晚的我国铝工业,在二十世纪八九十年代时,主要依靠预焙半石墨质阴极炭块,这种材料相较于早期所含无烟煤煅烧之炭块虽有改进,然而其整体性能依旧比国际水平落后,技术上存在的差距致使国内铝厂电耗偏高,且槽寿命偏短,进而对行业竞争力造成了影响。

传统材料的局限

采用无烟煤当作骨料的预焙阴极炭块,曾经是占据主导地位的类型,然而,它的煅烧温度是低于1400摄氏度的,这样一来就引致了电阻率偏高的状况。经过实际测量所得到的数据表明,这种经过煅烧之后的煤,其电阻率相较于电煅烧产品超出一倍还要多,这就直接致使电解槽的能耗出现了增加的情况。

另一大问题是抗钠侵蚀能力欠佳,在电解进程里,钠离子会往炭块内部渗透,进而引发膨胀以及开裂,运用这种阴极的电解槽,其寿命一般少于2000天,电流效率大概也在90%上下徘徊,频繁进行更换致使维护成本有所增加。

电煅烧技术的突破

上世纪八十年代初,贵阳铝厂将日本的无烟煤电煅烧技术引入,由此拉开了材料升级的帷幕。电煅烧炉可把温度提升到2000摄氏度之上,令无烟煤的电阻率显著降低。这项技术为半石墨质阴极的生产筑牢了根基。

国内设计部门,在进行消化吸收后,生产部门开发出多种电煅烧炉型号。到九十年代末,专业电煅煤企业迅速壮大起来,满足了阴极炭块厂的需求。这一突破使得半石墨质阴极得以普及,替代了老式高阻材料。

半石墨质阴极的普及

在铝工业得以快速增进其发展进程之时,那半石墨质阴极炭块的产量呈现出极为迅猛的增长态势。于2002年之际,整个国家的产能已然达到了27万吨之数,其覆盖范围涉及山西、内蒙古、河南等14个省区。而这些地区是凭借着自身所拥有的资源方面的优势以及产业集聚的状况,从而成为了主要的生产基地 。

开始是挤压而成,后来啊,居然改成了振动成型这种工艺,就这么一变,设备成本降了,能耗自然而然也降了。你知道吗,振动成型特别厉害,它能让炭块那密度越来越均匀,抗压的强度大约提高了百分之十五呢,产品合格的概率也是明显地提高了。在这一阶段里头啊,国产阴极的质量是一点一点地慢慢接近国际标准的 。

石墨化阴极的现状

我国有企业可以量产当前那种应用于大型电解槽的石墨化阴极炭块,这炭块得用三千来度以上高温处理过,电阻比半石墨质的一半还低,导热性提升得就很突出且显著了 ,不是不太明显的那种 。处理时温度可达三千摄氏度往上 。

可是,国产的石墨化阴极,其价格是比较高的,每吨的售卖价格,比半石墨质的,要高出大概30%。部分高端的产品,仍然需要进行进口,这对普及速度造成了限制。就算性能优势很突出,由于成本方面的问题,使得许多铝厂,在替换的时候,显得犹豫不决。

未来发展与挑战

石墨化阴极乃是降低铝生产所需能耗的关键所在,实测获取的数据表明,在使用之后,电解槽的电流效率能够提升至95%以上,其寿命也会延长至3000天以上,而这对于年产能达到百万吨的铝企来讲,意味着具备显著的节能效益 。

核心挑战依旧是成本控制,需要对石墨化工艺予以优化,以降低电耗以及减少原料浪费,与此同时,要强化国产设备的研发工作,从而减少对进口技术的依赖,政策支持同样能够推动行业实现升级 而且助力铝工业达成低碳目标。

于您的工厂而言,于电解槽选材这个行为之际,是更加看重起始的投资呢,还是更为注重长久时期的节能所带来的效益呢?欢迎于评论区域之内分享自身的观点,并且也请进行点赞以此来支持这篇文章。

本站所有文章、数据、图片均来自互联网,一切版权均归源网站或源作者所有。

如果侵犯了你的权益请来信告知我们删除。邮箱:admin@admin.com