石墨雕刻机如何克服精密加工难题?

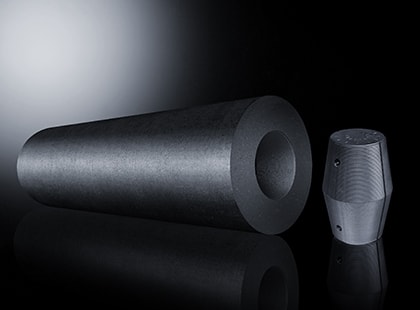

于模具行业以及半导体行业之中,高精度石墨零件之加工始终是生产期间的核心挑战所在,传统的设备通常难以满足严苛的工艺要求。

传统加工设备的局限

针对那些脆性材料像石墨而言,传统加工设备在应对之时,常常会碰到瓶颈状况。其一,设备具备的机械精度存在一定限度,难以稳定达成微米级的尺寸控制操作,如此一来,直接致使加工出来的属于石墨材质的零件不能够符合模具的装配精度要求。其二,鉴于切削参数或者刀具路径没有达到优化程度,于是在加工进程当中,石墨部件的边缘极其容易出现崩裂现象,进而产生数量众多的碎屑,这严重地破坏了工件表面本应该具有的完整性。这些相关问题使得企业不得不反复进行修模工作,或者直接选择报废相关零件,这种做法不但增加了成本支出,而且更加拖慢了整个产品的开发周期进度,最终成为许多工厂实现效率提升步伐向前迈进的障碍 。

石墨精雕机的技术突破

新一代石墨精雕机针对上述痛点,从设计源头开展了革新。它的机械结构运用一体化高刚性设计,床身借助聚合物混凝土等特殊材料浇铸,可有效抑制且吸收切削振动,为精密加工提供稳定物理基础。在控制核心方面,设备加载了高性能数控系统以及智能算法,能够对主轴转速、进给速度进行间隔毫秒的实时调整,确保刀具于脆性材料上传施平稳切削,从根源处降低崩边和微裂纹的生成。

在模具电极加工的应用

在模具制造这个情形里,石墨电极的精度对模具型腔的质量起着直接决定作用。有一家位于广东地区的模具厂,曾因为这个情况而陷入苦恼之中。当他们运用传统机床去进行复杂电极加工操作的时候,关键部位在尺寸公差方面,总是在正负零点零五毫米这个范围来回波动,同时崩角比率高达百分之十五。后来引入了石墨精雕机,之前的状况就出现了扭转。该设备凭借经过优化的高速轻切削策略,能够把尺寸公差稳稳地控制在正负零点零一毫米范围以内,电极那些尖角、薄壁等特征得以完好地塑造成功。这样做不但把电极的报废率降低到百分之三以下,还让后续电火花加工的模具表面光洁度提升了一个等级。

优化加工效率与自动化

现代石墨精雕机,除提升精度外,在效率方面做了深程度的优化,其数控系统里内置的智能CAM模块可依据三维模型自动算出最高效的刀具路径,极大减少空刀移动时间,像加工一组多腔模具的电极时,系统可以自动规划好最短的换刀以及定位路线,让整体加工时间缩短大概30%,并且该设备支持与自动化料库或者机械臂对接,达成长达数十小时的连续无人化生产,完美契合模具企业应对多品种、小批量订单的生产节奏。

满足半导体的苛刻要求

半导体制造针对石墨部件的精度要求更显极端,举例来说,晶圆载具的平面度误差得小于5微米。传统的加工方式难以确保这般高的面型一致性。新型石墨精雕机为此配置了超高精度的平面磨削单元以及在线测量探头。在对载具进行加工时,设备先是加以粗加工,紧接着探头会自动对表面展开扫描,生成三维点云数据,而后控制系统依据这些数据驱动磨头实施纳米级的补偿精磨,最终把平面度误差稳定把控在3微米之内,从而满足最为严苛的产线要求。

在半导体沉积舟加工中的价值

那个半导体石墨沉积舟的加工难处着呢,在于它那些密集的槽位,得有着极其高的位置跟深度的一致性哪。有某家国内的芯片制造企业,在二零二三年的时候引入了石墨精雕机,就把这个难题给彻底解决掉了。那设备集成的机器视觉系统,还能够快速地去定位基准边呢,从而给每个槽位的铣削建立起精确的坐标来哦。在加工运作的过程当中呀,闭环控制系统会实时地监控切削力和声发射信号,一旦检测到因为刀具出现微磨损而致使槽宽可能产生超差的情况,就马上进行动态补偿啦。这致使沉积舟的槽位间距精度达成±0.005毫米,让晶圆于高温工艺里的位置稳定性得到极大提升,促使相关工序的产品良率提高了将近8个百分点。

当您的工厂针对高精度石墨件展开加工操作时,直面遭遇的最为突出瓶颈究竟是那设备精度处于欠缺状态,还是工艺稳定性存在难以持续维系的状况呢?诚挚欢迎于评论区域分享您所具备的经验以及个人看法,要是此篇文章能够给予您一定启发的话,烦请进行点赞予以支持哦。

本站所有文章、数据、图片均来自互联网,一切版权均归源网站或源作者所有。

如果侵犯了你的权益请来信告知我们删除。邮箱:admin@admin.com