纳开特新材料锂电池电极烘干线微晶发热板,是噱头还是黑科技?

锂电池烘干业界此次涌起了一回技术变革,原先占据主导性的导热油加热途径正被飞速 substituting by 石墨烯微晶发热板,这般转变不但提高了效能,还促使了整个生产流程的改进。

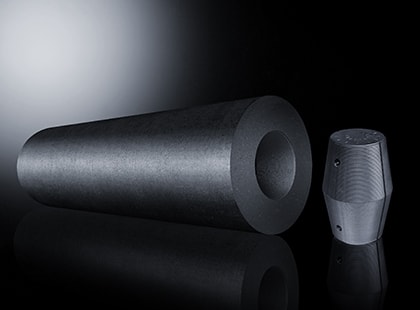

石墨烯微晶发热板的结构设计

发热板运用三层夹心结构,有两层微晶玻璃板,于其间夹着石墨烯电热碳浆层。这般设计情况并非随性为之,乃是针对高温环境里功率衰减问题的专项解决办法。于500摄氏度的工作温度之时,传统绝缘涂层难以全然隔绝氧气,然而微晶玻璃板的致密结构能够更具成效地保护发热层。

在三层结构里面,首先是两层微晶玻璃板,它们借助耐高温胶进行粘合,接着采用真空封装工艺,以此来确保二者紧密结合,这种设计致使石墨烯电热层被完全密封在无氧环境当中,从根源上解决了因高温下碳材料氧化而导致的功率衰减问题,当下这种结构已经在国内众多锂电池生产企业的烘干线上获得了应用。

微晶发热板的制备工艺

微晶发热板核心制备环节,在于中间发热层的形成,当前主流工艺包含两种,其一为烧结金属发热膜层,其二是石墨烯高温碳浆印刷,后者先融合微波法制备的石墨烯粉末与无机纳米陶瓷树脂制成碳浆,而后利用丝网印刷或者喷涂工艺,附着于微晶玻璃基板上。

围绕开特新材料的LZ2型无机纳米陶瓷树脂而言,此为一种高固含量粘合剂可确使石墨烯碳浆于高温之际稳定付诸工作,在制备进程里务必严格把控碳浆厚度以及均匀性,这样对待后续发热效率和红外线辐射效果有着特别关键的意义,整个制备流程必须进行于洁净环境当中,规避杂质对产品性能造成影响。

能效提升的关键因素

石墨烯微晶发热板能效提升源于两个层面,其一为电热转换效率获提,传统导热油加热方式能量利用率仅约属百分之十数值,而石墨烯发热板直接电热转换效率能达逾百分之九十程度,其二是远红外线辐射加热方式情况,热量可径直穿透物料物体形态,规避了传统热风加热伴有情况的热量出现散失现象。

据实测数据表明,采用此种新型加热方式的烘干线,其能耗降低了40%,生产速度提升了30%,这主要是因为石墨烯材料在导电以后能释放出与水分吸收波段高度相匹配的远红外线,进而使得水分蒸发更为快速,这种加热方式格外适宜高面密度的极片烘干工艺。

安全性能的显著改善

相较于传统加热方式,石墨烯微晶发热板于安全性层面有着质的提升,导热油系统存有泄漏风险,一旦出现泄漏便需停机好多天来开展清理,而灯管式红外加热器的工作温度过高,有着引爆挥发性气体的安全方面的隐患 。

微晶发热板工作有着这样的温度调节情况,其工作温度能够灵活调制,可在500摄氏度以下,这样完全避免了局部过热现象。它具备极为特别的平面均匀发热特性,凭借此特性确保了烘干隧道内温度场呈现一致性,进而能有效防止极片过烘、断带等问题。正是因为有这样的安全特性存在,使得生产线能够连续稳定运行,最终大幅被降低了维护成本。

生产适应性的提升

锂电行业朝着高能量密度发展,在此态势下,同时朝着高生产效率演变,石墨烯微晶发热板,于这般趋势里,呈现出更为优良的适应性,传统加热方式,受限于受热之均匀性,从而难以达成宽幅极片的烘干需求。模块化设计的微晶发热板,能够借助组合排列,达成烘干隧道内任意区域的温度精确调控。

这种灵活性致使生产线可迅速调整,以契合不同规格电池极片制作需求。尤其是于高面密度极片烘干阶段,微晶发热板所给出的均匀热场保障了极片内部水分均匀汽化,规避了传统方式常出现的表面过度烘干、内部还有未干的状况。

未来技术发展方向

虽然当下技术已然获得突破,然而微晶发热板依旧存在改进的空间,首要面临的问题乃是微晶玻璃的脆性问题,开展研发更高强度的耐高温基板材料工作是当前最为急切需要做的事情,与此同时,借助调整石墨烯碳浆配方的方式,能够达成红外波长的精确调控,进而进一步提高能耗效率。

于结构密封范畴内里,现存的胶粘工艺依旧存有氧气渐渐地渗透这般的可能性。去开发完全把氧气隔绝开来的封装工艺会是下一代产品的关键要点所在。这些技术方面迎来的突破会促使石墨烯发热板于更多的工业烘干领域当中替换传统的加热方式。

诸位从事相关行业的同仁,于你们自身所拥有的实际生产经历当中,究竟还遭遇过哪些借助传统烘干方式而无法解决的问题呢?欢迎将您的看法予以分享,要是感觉这篇文章具备一定帮助作用,那就请进行点赞给予支持,并且转发给更多有需求的友人!

本站所有文章、数据、图片均来自互联网,一切版权均归源网站或源作者所有。

如果侵犯了你的权益请来信告知我们删除。邮箱:admin@admin.com

下一篇:石墨电极厂家