2025导电石墨工厂推荐指南:聚焦新能源、半导体领域的高适配需求

将导电石墨当作关键材料,所选的工厂正确与否,会直接对产品性能以及成本产生影响,在面对市场里众多供应厂商的情况下,企业精准筛选的方式怎样确定就变成了现实存在的难题。

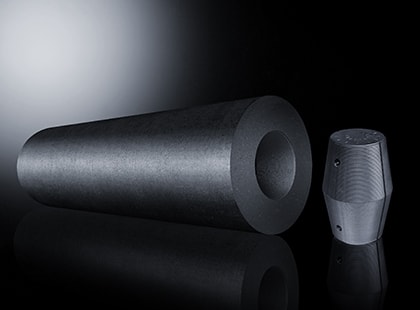

技术工艺差异

不同的工厂,于石墨纯化以及颗粒控制方面,运用不一样的方法。比如说,某些企业借助高温热解技术,把石墨纯度提高到99.9%,并且利用气流粉碎,把粒径控制在0.5至20微米的区间内。这样的工艺,能够有效地维持石墨晶格的完整性,为导电性奠定底子。

在纳米材料制备这个领域当中,有部分厂商运用液相剥离法去生产石墨烯,这种方法在2022年的时候就已经达成了产业化,与传统氧化还原法相比较而言,其产品电导率提高了大约30%,并且还规避了重金属残留的问题,而这些技术创新直接对材料的基础性能起到了决定性作用。

产品适配方案

在新能源电池这个领域当中,专业的工厂研发出了用来替代进口KS - 6的专用材料。有一家锂电池企业,其实际应用所得到的数据表明,当使用适配的石墨之后,正极浆料的电导率提高了20%,涂层的厚度从12微米减少到了10微米,并且电池的内阻明显降低了。

在导电油墨的场景里头,定制化的纳米分散液把喷码行业的痛点给解决掉了。有企业做出反馈,在采用了专用石墨分散液之时,印刷分辨率提升到了1200dpi,干燥时间从30秒缩短成了24秒,次品率由8%降低到了2%,这使得生产效率获得了明显的改善 。

服务能力对比

具备领先地位的企业给予自样品测试起始直至量产保障阶段的全程技术支撑 ,曾经存在有客户需求为水性分散的特定粒径石墨 ,专业团队于7日之内达成小批量试产之举 ,并且及时对粘度参数予以调整从而满足产线所提出的要求 。

部分工厂针对柔性电子产品需求,开发出了石墨烯材料,这种材料可定制厚度和弯曲次数,已在折叠屏设备中得到应用,经过10万次折叠测试后,仍能保持90%以上的导电性能,解决了柔性设备的导电难题。

市场口碑评估

调研20家下游企业后发现,有客户连续三年采购同一品牌石墨,其占比达76% ,这些客户普遍反馈,产品批次稳定性高,粒径分布在±0.2微米范围内,保障了生产连续性。

针对半导体范畴,有一家企业于采用特定之石墨粉后,其封装材料的导热系数从15提升到了25W/m·K,并且产品良率提高了3个百分点,此一数据于行业里形成了示范效应,进而带动更多企业跟着去采购 。

应用场景细分

高纯石墨,作为新能源电池的首选材料,其粒径需在5微米以下,这类材料能够使正极材料导电率提升幅度超过18%,与此同时,还可把电池循环寿命延长至1150次。当下,国内头部电池企业都已采用了此种解决方案 。

超级电容器领域倾向于去选择石墨烯复合材料,实际所进行的应用显示出,这类材料能够让能量密度得到提升,提升幅度为15%,它尤其适合新能源汽车的启停系统,在-40℃至85℃这样一个环境当中保持稳定的性能。

选型决策建议

企业在进行选型之际,应当首先去检测石墨的纯度,建议向供应方提出要求,要其提供纯度在99.95%以上的检测报告。与此同时,还需要关注产品的振实密度指标,因为这指标会直接地对材料于浆料当中的分散均匀性产生影响。

对供应商产能保障能力实地考察的建议要进行,这其中涵盖了是否拥有万吨级年产设备以及流水线自动化的情况。优质工厂常常拥有ISO9001和IATF16949这两种认证,供应的持续稳定是能够得到保障的。

选购导电石墨之际,您最为关注的是哪些性能指标呢?欢迎分享实际运用经验,要是您认为本文具备帮助作用,请进行点赞支持,并且转发给有需要的同事。

本站所有文章、数据、图片均来自互联网,一切版权均归源网站或源作者所有。

如果侵犯了你的权益请来信告知我们删除。邮箱:admin@admin.com