高端针状焦如何成就定制化的超高功率石墨电极?

钢铁行业迅猛发展,新能源产业迅速进步,使得一种被称作“超高功率石墨电极”的关键材料变得极为关键,然而,其核心原材料高端针状焦曾经长时间依靠进口,这成为了限制发展的瓶颈。

高端材料受制于人

在2007年以前,中国生产大尺寸、高性能石墨电极所需的高端油系针状焦,几乎完全依靠国外。那时国产产品质量不稳定,难以用于制造直径600毫米及以上的电极。这种材料短缺直接影响了电弧炉炼钢的推广,因为电炉炼钢相较于传统高炉,具备能耗低、污染少的显著优势,是国家鼓励的绿色冶炼方式。

自主研发艰难起步

2007年启动针状焦自主研发的是中国石化大连石油化工研究院,当时面临着困境,起步阶段艰难异常,要从基础理论、原料选择直到生产工艺进行全面的攻关,团队不但得解决产品纯度,以及结晶取向等等科学问题,而且要在工业化生产当中克服焦化、煅烧等一系列工程难题,目标在于打破国外技术垄断 。

突破600毫米关口

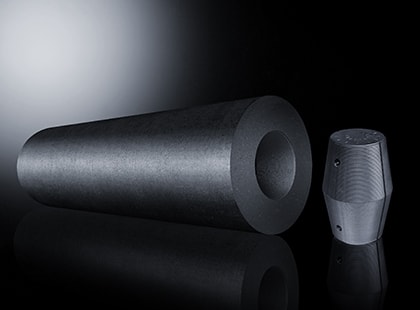

历时十余年不断努力,自主研发最终迎来曙光,在2024年,达成一个关键里程碑,即采用100%国产金陵石化针状焦制备的直径600毫米超高功率电极,于国内四家大型钢铁厂成功投入应用,这表明国产针状焦首次完全满足高端电极制造要件,且在实际炼钢里验证了性能,达成了从“可用”到“好用”的跨越 。

攻克700毫米新高峰

永无止境的是技术的攀登。在2025年5月,传来了更大的突破,源自中国石化高端针状焦作为原料所制造的,首批直径700毫米的电极成功交付。尺寸增大表明,对于原料的热膨胀系数、机械强度以及导电均匀性的要求呈现为几何级数的提升。此次成功证实了,国产针状焦在质量一致性方面达到了新的高度,拥有了替代进口产品的能力。

创新驱动品质提升

在对700毫米电极用焦技术展开攻克进程当中,研发团队开展了多项创新方面的尝试,他们深度优化了原料预处理以及焦化反应工艺,精确控制了中间相的形成还有增长,进而明显提升了针状焦的微观结构有序程度,另外,借助改进煅烧工艺,又进一步增强了焦体的导电性能以及抗热震性,保证电极在电弧炉极端环境里稳定工作。

展望未来更大尺寸

当前所取得的成功,乃是下一步展开攻关的起始点。在业界范围之内,已然着手针对未来直径达到800毫米甚至更大尺寸电极的制造事宜,展开相应的技术储备举措。未来阶段所要面临的挑战将会愈发严峻,举例来说,如同针对电极“接头”部位专用针状焦的性能方面的要求,将会大大超过电极本体部分。研发工作必须持续保持聚焦状态,用以达成电弧炉大型化以及高效化进程,对于电极材料所提出的更为严苛的需求。

因为中国电炉钢比例持续在提升,所以市场对于700毫米等大尺寸电极的需求会稳步地增长。这给国产高端针状焦提供了广阔的舞台。您是怎么认为的呢,全面达成高端石墨电极材料的国产化,会对我国钢铁行业绿色转型产生哪些最为直接的影响呢?欢迎来分享您自己的见解。

本站所有文章、数据、图片均来自互联网,一切版权均归源网站或源作者所有。

如果侵犯了你的权益请来信告知我们删除。邮箱:admin@admin.com